Zusammenfassend:

- Die grössten Einsparungen liegen nicht in teuren Neuanschaffungen, sondern in der Beseitigung versteckter „Geld-Lecks“ in bestehenden Prozessen.

- Konzentrieren Sie sich auf vier entscheidende Wirkungshebel: Materialkosten, Durchlaufzeiten, Rüstzeiten und Ausschuss.

- Eine präzise, Excel-basierte Absatzprognose ist die effektivste Waffe gegen kostspielige Überproduktion und Lagerhaltung.

- „Low-Cost-Automation“ und das Nachrüsten (Retrofit) bestehender Anlagen sind für KMU oft rentabler als riesige Investitionen in neue Fertigungsstrassen.

Die Materialpreise steigen, der Wettbewerb aus dem In- und Ausland drückt auf die Marge und die Kunden erwarten gleichbleibend hohe Qualität zu stabilen Preisen. Als Inhaber eines produzierenden KMU in Deutschland kennen Sie diesen Druck nur zu gut. Die naheliegende Reaktion scheint oft in grossen, kapitalintensiven Projekten zu liegen: Man könnte über eine vollautomatisierte Industrie-4.0-Fertigungsstrasse nachdenken, ein neues ERP-System implementieren oder das gesamte Produktportfolio digitalisieren. Diese Ansätze sind nicht nur teuer und langwierig, sie übersehen oft auch die schnellsten und effektivsten Einsparpotenziale.

Doch was wäre, wenn die grössten „Geld-Lecks“ bereits in Ihren Hallen schlummern, versteckt in alltäglichen Abläufen, unnötigen Lagerbeständen und unbemerkten Wartezeiten? Was, wenn Sie 25 % Ihrer Kosten nicht durch massive Investitionen, sondern durch datengestützte Pragmatik und das gezielte Ansetzen weniger, aber entscheidender Hebel einsparen könnten? Die wahre Kunst der Kostensenkung liegt nicht darin, alles neu zu machen, sondern das Bestehende so intelligent zu optimieren, dass der Kunde am Ende nichts davon merkt – ausser vielleicht einer noch höheren Zuverlässigkeit.

Dieser Leitfaden verzichtet bewusst auf theoretische Abhandlungen und zeigt Ihnen als erfahrenem Lean-Production-Berater den direkten Weg zu messbaren Ergebnissen. Wir identifizieren gemeinsam die typischen Kostenfallen im deutschen Mittelstand, bewerten pragmatische Lösungsansätze und erstellen einen klaren Fahrplan, damit Sie die Kontrolle über Ihre Wertschöpfung zurückgewinnen.

Inhaltsverzeichnis: Ihr Weg zu 25 % weniger Herstellungskosten

- Warum produzieren Sie 20 % mehr als nötig, lagern es 6 Monate und werfen es dann weg?

- Wie finde ich heraus, welche Maschine oder welcher Prozessschritt meine gesamte Produktion ausbremst?

- Soll ich in eine 500.000 € Fertigungsstrasse investieren oder manuell mit optimierten Prozessen arbeiten?

- Warum verdienen Sie bei 50 Produktvarianten weniger als früher mit 10?

- Welche 4 Hebel ziehen Sie zuerst: Material, Durchlaufzeit, Ausschuss oder Rüstzeiten?

- Wie erstelle ich eine Absatzprognose, wenn ich nur Excel und meine Kassendaten habe?

- Wie finde ich heraus, welche meiner Abläufe sich überhaupt für KI-Automatisierung eignen?

- Wie identifiziere ich relevante Marktveränderungen, bevor meine Konkurrenz reagiert?

Warum produzieren Sie 20 % mehr als nötig, lagern es 6 Monate und werfen es dann weg?

Die grösste und teuerste Form der Verschwendung in der Produktion ist die Überproduktion. Sie entsteht aus der Angst vor Lieferengpässen, ungenauen Absatzprognosen oder dem Wunsch, Maschinen optimal auszulasten. Doch jedes Teil, das auf Halde produziert wird, ist totes Kapital. Es bindet Liquidität, belegt teure Lagerfläche, riskiert Beschädigung oder Veralterung und verursacht zusätzliche Handhabungskosten. Es ist ein direktes Geld-Leck, das oft als „Sicherheitspuffer“ fehlinterpretiert wird.

Das Problem ist im deutschen Mittelstand systemisch: In deutschen Industrieunternehmen machen Materialkosten oft über 50% der Gesamtkosten aus. Wenn ein erheblicher Teil dieses Materials in unverkauften Produkten gebunden ist, hat das massive Auswirkungen auf Ihren Cashflow. Anstatt zu fragen: „Wie können wir mehr produzieren?“, lautet die entscheidende Frage: „Wie können wir exakt das produzieren, was der Kunde zum richtigen Zeitpunkt benötigt?“

Die Lösung liegt in der Synchronisation Ihrer Produktion mit der tatsächlichen Nachfrage. Dies beginnt mit einer radikal ehrlichen Analyse Ihrer Lagerbestände. Identifizieren Sie Produkte, die länger als 90 Tage lagern. Das sind Ihre ersten Kandidaten für eine Prozessanpassung. Das Ziel ist nicht, das Lager abzuschaffen, sondern es von einem passiven Kostenfaktor in einen dynamischen, schlanken Puffer zu verwandeln. Jede Reduzierung der Überproduktion setzt sofort finanzielle Mittel frei, die Sie für wertschöpfende Aktivitäten nutzen können.

Wie finde ich heraus, welche Maschine oder welcher Prozessschritt meine gesamte Produktion ausbremst?

Jede Produktionskette ist nur so schnell wie ihr langsamstes Glied. Dieser Flaschenhals, auch Engpass genannt, diktiert den maximalen Output Ihres gesamten Systems. Ihn zu identifizieren, ist der wichtigste Schritt zur Steigerung der Durchlaufgeschwindigkeit und Effizienz. Oft wird versucht, diesen Engpass durch komplexe Datenauswertungen aus ERP-Systemen zu finden. Der pragmatischste und effektivste Weg ist jedoch der „Gemba Walk“ – das gezielte Beobachten der Prozesse direkt vor Ort.

Gehen Sie mit Stoppuhr und Notizblock durch Ihre Fertigung und messen Sie die Taktzeiten an jeder Station. Wo stauen sich die Materialien? Wo warten Mitarbeiter auf das nächste Teil? Wo läuft eine Maschine permanent, während die nächste immer wieder stoppt? Der Engpass ist der Prozessschritt, vor dem sich das meiste Material ansammelt. Dieser eine Punkt ist Ihr grösster Hebel.

Sobald der Engpass identifiziert ist, richten sich alle Optimierungsbemühungen ausschliesslich auf ihn. Jede Minute, die Sie am Engpass einsparen, ist eine Minute, die Ihr gesamtes Unternehmen gewinnt. Jede Minute, die Sie an einem Nicht-Engpass-Prozess sparen, ist hingegen wertlos – sie führt nur zu noch grösseren Puffern vor dem Flaschenhals. Die Konzentration auf den Engpass verhindert, dass Sie Ressourcen in die Optimierung von Prozessschritten investieren, die gar nicht das Problem sind. Es ist die pure Anwendung des Pareto-Prinzips: 20 % des Aufwands (Fokus auf den Engpass) bringen 80 % des Ergebnisses.

Soll ich in eine 500.000 € Fertigungsstrasse investieren oder manuell mit optimierten Prozessen arbeiten?

Die Frage nach einer Grossinvestition ist für jeden KMU-Inhaber eine Zerreissprobe. Einerseits lockt das Versprechen von hoher Automatisierung und Skalierung, andererseits drohen hohe Kapitalkosten, lange Amortisationszeiten und ein Verlust an Flexibilität. Bevor Sie eine solche Entscheidung treffen, sollten Sie eine oft übersehene, aber hochrentable Alternative prüfen: die Low-Cost-Automation und die gezielte Nutzung von Fördermitteln für Effizienzsteigerungen.

Anstatt einen gesamten Prozess durch eine teure, starre Anlage zu ersetzen, konzentriert sich die Low-Cost-Automation darauf, kleine, repetitive und fehleranfällige manuelle Schritte mit kostengünstigen Technologien (oft unter 20.000 €) zu automatisieren. Dies kann ein einfacher kollaborativer Roboter (Cobot) für Pick-and-Place-Aufgaben sein, ein intelligentes Schraubsystem oder eine simple Vorrichtung, die die Rüstzeit drastisch reduziert. Der entscheidende Vorteil ist der schnelle Return on Investment (ROI) und die hohe Flexibilität. Zudem gibt es speziell für deutsche KMU attraktive Förderprogramme, die solche Investitionen noch rentabler machen. So können bis zu 35% der Investitionskosten durch KfW-Programme gedeckt werden. Die folgende Tabelle verdeutlicht die Unterschiede:

| Kriterium | 500.000€ Fertigungsstrasse | Low-Cost-Automation (< 20.000€) |

|---|---|---|

| Förderquote KMU | Bis zu 35% durch neue KfW-Programme | Basisförderung ohne Einsparkonzept möglich |

| ROI-Zeitraum | 3-5 Jahre mit Förderung | 6-12 Monate |

| Flexibilität | Niedrig – auf Produktfamilie fixiert | Hoch – schnelle Anpassung möglich |

| Mitarbeiterqualifikation | Spezialisierte Techniker erforderlich | Bestehendes Personal einbeziehbar |

| Wartungskosten | 10-15% der Investition jährlich | Minimal, meist intern durchführbar |

Der pragmatische Ansatz ist also: Zuerst die Prozesse durch Lean-Methoden verschlanken, dann den verbleibenden Engpass mit gezielter Low-Cost-Automation auflösen und erst danach, wenn die Skalierung es wirklich erfordert, über eine Grossinvestition nachdenken. Dieser Weg schont Ihre Liquidität und erhält Ihre unternehmerische Agilität.

Warum verdienen Sie bei 50 Produktvarianten weniger als früher mit 10?

Der Wunsch, jeden Kundenwunsch zu erfüllen, führt oft zu einer Explosion der Produktvarianten. Auf den ersten Blick scheint dies kundenorientiert, doch es erzeugt massive, oft unsichtbare Komplexitätskosten. Jede zusätzliche Variante bedeutet: separate Artikelnummern, eigene Stücklisten, potenziell neue Lieferanten, erhöhte Lagerhaltung für spezifische Komponenten, häufigere Rüstvorgänge an Maschinen, separate Qualitätsprüfungen und mehr Schulungsaufwand für die Mitarbeiter. Die direkten Produktionskosten pro Stück mögen kaum steigen, aber die Gemeinkosten explodieren.

Dieses Phänomen führt dazu, dass Sie mit einer vermeintlich breiteren Produktpalette in Summe weniger Gewinn erzielen. Der Verwaltungsaufwand und die Ineffizienzen in der Produktion fressen die Marge auf, die Sie durch die zusätzlichen Verkäufe generieren. Die Komplexität wird zu einem versteckten Geld-Leck, das die gesamte Organisation verlangsamt.

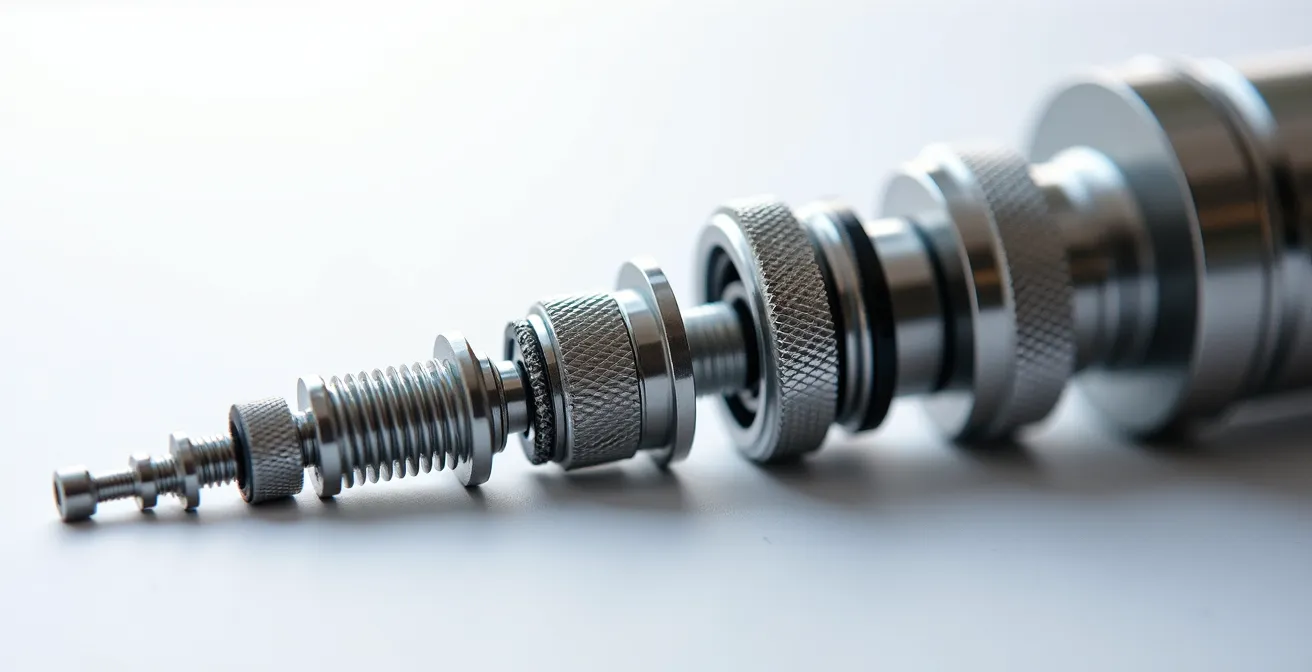

Die Lösung liegt nicht darin, die Varianten rigoros zu streichen, sondern in der intelligenten Modularisierung und Standardisierung. Analysieren Sie Ihr Portfolio: Welche 20 % der Varianten machen 80 % Ihres Umsatzes aus? Konzentrieren Sie sich auf diese. Prüfen Sie dann, wie Sie die verbleibenden Varianten aus einem Baukasten von Standardkomponenten zusammensetzen können. Ziel ist es, die externe Vielfalt, die der Kunde sieht, beizubehalten, während die interne Vielfalt, die Ihre Prozesse belastet, drastisch reduziert wird. Ein standardisierter Grundkörper, der durch wenige variable Anbauteile individualisiert wird, ist weitaus profitabler als 50 komplett unterschiedliche Produkte.

Welche 4 Hebel ziehen Sie zuerst: Material, Durchlaufzeit, Ausschuss oder Rüstzeiten?

Wenn die Ressourcen für Optimierungen begrenzt sind, ist die Priorisierung entscheidend. Nicht jeder Hebel hat die gleiche Wirkung. Die aktuelle wirtschaftliche Lage, die laut dem KMU-Barometer des IfM Bonn durch eine nachlassende Inflation gekennzeichnet ist, bietet spezifische Chancen. Konzentrieren Sie Ihre Anstrengungen auf die folgenden vier Hebel, in dieser Reihenfolge ihrer potenziellen Wirkung:

- Materialkosten: Da sie den grössten Kostenblock darstellen, hat hier jede prozentuale Einsparung die grösste absolute Wirkung. Die aktuelle Phase der abnehmenden Inflation ist der perfekte Zeitpunkt, um mit Ihren Lieferanten über Preise, Lieferkonditionen und Jahresboni neu zu verhandeln. Prüfen Sie auch alternative Materialien oder Lieferanten, die bei gleicher Qualität günstiger sind.

- Durchlaufzeit: Die Zeit vom Auftragseingang bis zur Auslieferung bindet Kapital. Eine Verkürzung der Durchlaufzeit verbessert direkt Ihren Cashflow, da Sie schneller Rechnungen stellen können. Dies ist besonders für exportorientierte Unternehmen kritisch. Der Schlüssel hierzu ist die Beseitigung des in Abschnitt 11.2 identifizierten Engpasses.

- Rüstzeiten: Lange Rüstzeiten zwingen Sie zu grossen Losgrössen, um die unproduktive Zeit zu kompensieren. Dies führt direkt zu Überproduktion und hohen Lagerkosten (siehe Abschnitt 11.1). Die Reduzierung der Rüstzeiten (z.B. durch SMED-Methoden) ermöglicht kleinere, flexiblere Losgrössen und senkt somit Ihre Kapitalbindung im Lager.

- Ausschuss: Jedes fehlerhafte Teil ist eine 100%ige Verschwendung von Material, Maschinenzeit und Arbeitskraft. Die Reduzierung der Ausschussquote durch Prozessstandardisierung und Qualitätsverbesserung (Poka Yoke) hat einen direkten und sofortigen Einfluss auf Ihre Kostenstruktur.

Beginnen Sie mit dem Material, da es den grössten finanziellen Hebel darstellt. Arbeiten Sie sich dann durch die prozessualen Hebel, um einen nachhaltigen, schlanken Wertschöpfungsprozess zu etablieren. Jeder dieser Schritte baut auf dem vorherigen auf und verstärkt dessen Wirkung.

Wie erstelle ich eine Absatzprognose, wenn ich nur Excel und meine Kassendaten habe?

Eine genaue Absatzprognose ist die Grundlage zur Vermeidung von Überproduktion. Viele KMU glauben, dafür teure Spezialsoftware zu benötigen, dabei sind die wertvollsten Daten bereits vorhanden: in Ihrer Kassen- oder Auftragssoftware. Mit Microsoft Excel und einer pragmatischen Herangehensweise können Sie eine Prognose erstellen, die für 80 % Ihrer Produkte ausreichend genau ist. Dies ist entscheidend, denn die überwiegende Mehrheit (99,3%) der 3,2 Millionen Unternehmen in Deutschland zählt zu den KMU und muss mit effizienten Mitteln arbeiten.

Der Schlüssel liegt darin, sich nicht in Details zu verlieren, sondern das Pareto-Prinzip anzuwenden. Konzentrieren Sie Ihre manuelle Analyse auf die wenigen Produkte, die den Grossteil Ihres Umsatzes ausmachen (die „A-Artikel“). Für den Rest genügen einfachere Methoden. Eine präzise Prognose für Ihre Top-20%-Produkte hat einen grösseren Einfluss auf Ihre Kosten als eine ungenaue Prognose für Ihr gesamtes Sortiment.

Ihr Aktionsplan zur 80/20-Absatzprognose mit Excel

- Datenexport & ABC-Analyse: Exportieren Sie die Verkaufsdaten der letzten 24 Monate pro Artikel. Führen Sie eine ABC-Analyse durch, um die 20 % der Produkte zu identifizieren, die 80 % Ihres Umsatzes ausmachen (Ihre A-Artikel).

- Fokus auf A-Artikel: Konzentrieren Sie die detaillierte manuelle Prognose ausschliesslich auf diese wenigen, aber wichtigen A-Artikel. Hier lohnt sich der Aufwand.

- Gleitende Durchschnitte & Saisonalität: Nutzen Sie in Excel die Funktion `MITTELWERT` für gleitende Durchschnitte (z. B. der letzten 3 Monate), um kurzfristige Trends für Ihre B- und C-Artikel zu erkennen. Identifizieren und bereinigen Sie saisonale Spitzen (z. B. Weihnachtsgeschäft).

- Externe Faktoren integrieren: Ergänzen Sie Ihr Modell um kostenlose externe Indikatoren. Planen Sie eine Marketingaktion? Steht eine Messe an? Gibt es Konjunkturprognosen für Ihre Branche? Diese qualitativen Informationen verbessern die Genauigkeit erheblich.

- Regelmässige Überprüfung: Eine Prognose ist nie statisch. Überprüfen Sie monatlich die Abweichung zwischen Prognose und tatsächlichem Verkauf und passen Sie Ihr Modell entsprechend an. Lernen Sie aus den Abweichungen.

Dieser pragmatische Ansatz gibt Ihnen eine solide, datengestützte Grundlage für Ihre Produktionsplanung und ist der erste und wichtigste Schritt, um die kostspielige Falle der Überproduktion systematisch zu vermeiden.

Wie finde ich heraus, welche meiner Abläufe sich überhaupt für KI-Automatisierung eignen?

Künstliche Intelligenz (KI) ist kein Allheilmittel, aber sie kann ein extrem starker Hebel sein, wenn sie an der richtigen Stelle eingesetzt wird. Für ein KMU ist die entscheidende Frage nicht „Brauchen wir KI?“, sondern „Wo haben wir ein wiederkehrendes, datenbasiertes Problem, dessen Lösung uns heute viel Zeit oder Geld kostet?“. Erst wenn der Prozess schlank und standardisiert ist, macht die Digitalisierung Sinn.

Im Rahmen von Produktionsprozessen soll das Endergebnis ein qualitativ hochwertiges Produkt bei geringen Herstellungskosten sein. Der Fokus liegt auf der Effizienz des Verhältnisses von Preis und Leistung, wobei KI durch eine oder mehrere Einsatzszenarien die Wettbewerbsfähigkeit erhöhen kann.

– Dr. Daniel Garten, Mittelstand-Digital Zentrum Ilmenau

Drei Bereiche eignen sich in der Produktion besonders gut für einen ersten, pragmatischen KI-Einsatz:

- Visuelle Qualitätskontrolle: Überall dort, wo Mitarbeiter heute Produkte visuell auf Kratzer, Risse oder Farbabweichungen prüfen, kann ein KI-gestütztes Kamerasystem dies oft schneller, ermüdungsfrei und mit höherer Genauigkeit erledigen.

- Vorausschauende Wartung (Predictive Maintenance): Anstatt Maschinen nach festen Intervallen zu warten, analysiert eine KI kontinuierlich Sensordaten (Vibration, Temperatur, Druck). Sie meldet, wenn eine Komponente tatsächlich auszufallen droht. Dies verhindert ungeplante Stillstände – den grössten Feind der Produktionseffizienz.

- Optimierung von Rüstzeiten: KI kann auf Basis historischer Daten die optimale Reihenfolge von Produktionsaufträgen berechnen, um die Anzahl und Dauer der Rüstvorgänge zu minimieren.

Praxisbeispiel: Predictive Maintenance durch Retrofit

Ein mittelständischer Metallverarbeiter litt unter häufigen, unvorhergesehenen Ausfällen einer älteren, aber kritischen Fräsmaschine. Statt einer Neuanschaffung für 200.000 € wurde die bestehende Maschine für unter 10.000 € mit modernen Vibrations- und Temperatursensoren nachgerüstet (Retrofit). Eine KI-Software analysiert seitdem die Daten und warnt den Instandhalter drei bis fünf Tage vor einem drohenden Lagerschaden. Die teuren Stillstandszeiten wurden um über 90 % reduziert, und die Investition amortisierte sich in weniger als 8 Monaten.

Der Schlüssel für KMU liegt also nicht in riesigen KI-Projekten, sondern im gezielten Nachrüsten bestehender Anlagen zur Lösung eines konkreten, schmerzhaften Problems.

Das Wichtigste in Kürze

- Ihre grössten Kostensenkungspotenziale sind keine Zukunftstechnologien, sondern versteckte Ineffizienzen in Ihren heutigen Prozessen.

- Fokussieren Sie sich auf datengestützte, pragmatische Massnahmen mit schnellem ROI, anstatt auf teure Grossprojekte zu setzen.

- Die systematische Reduzierung von Überproduktion, Engpässen, Komplexität und Ausschuss setzt sofort Liquidität frei und steigert die Profitabilität.

Wie identifiziere ich relevante Marktveränderungen, bevor meine Konkurrenz reagiert?

Die Optimierung interner Prozesse ist die eine Hälfte des Erfolgs. Die andere ist die Fähigkeit, externe Veränderungen frühzeitig zu erkennen und das eigene Unternehmen proaktiv anzupassen. In einem Umfeld, in dem zu Jahresbeginn 2024 der Anteil der KMU mit gesunkenen Umsätzen den mit Steigerungen überstieg, ist diese Voraussicht kein Luxus, sondern eine Notwendigkeit. Zu warten, bis die Konkurrenz ein neues Produkt auf den Markt bringt oder ein neues Gesetz in Kraft tritt, bedeutet, nur noch reagieren zu können. Der strategische Vorteil liegt im Agieren.

Sie müssen kein Marktforschungsinstitut beauftragen. Viele der wichtigsten Frühwarnindikatoren sind öffentlich zugänglich – man muss nur wissen, wo man suchen muss. Ein einfaches, aber systematisches Monitoring dieser Quellen kann Ihnen den entscheidenden Wissensvorsprung von mehreren Monaten verschaffen.

| Indikatortyp | Quelle | Vorlaufzeit | Relevanz für KMU |

|---|---|---|---|

| Patentanmeldungen | DPMA (Deutsches Patent- und Markenamt) | 12-18 Monate | Technologische Disruption |

| Normungsausschüsse | DIN-Protokolle | 6-12 Monate | Regulatorische Änderungen |

| Start-up-Pitches | Branchenmessen (z.B. Hannover Messe) | 3-6 Monate | Neue Geschäftsmodelle |

| Förderquoten | KfW/BMWK | 0-3 Monate | Investitionsanreize |

Richten Sie sich ein einfaches Dashboard ein, in dem Sie diese Quellen vierteljährlich prüfen. Beobachten Sie, welche Technologien in Ihrer Branche neu patentiert werden, welche Normen sich ändern und in welche Start-ups investiert wird. Diese Signale zeigen Ihnen die Richtung, in die sich der Markt bewegt, lange bevor die fertigen Produkte oder neuen Vorschriften Realität werden. So können Sie Ihre eigene Strategie rechtzeitig anpassen, anstatt von der Entwicklung überrollt zu werden.

Die systematische Optimierung Ihrer Herstellungskosten ist kein einmaliges Projekt, sondern ein kontinuierlicher Prozess der wachsamen Effizienz. Es geht darum, die Denkweise von „Was kostet die Produktion?“ zu „Wo verlieren wir Geld in der Wertschöpfung?“ zu ändern. Indem Sie die hier vorgestellten, pragmatischen Hebel konsequent anwenden, schaffen Sie nicht nur kurzfristige Einsparungen. Sie bauen eine widerstandsfähige, agile und profitable Organisation auf, die auch in Zukunft wettbewerbsfähig bleibt.

Der erste Schritt zur Kostensenkung ist eine ehrliche Bestandsaufnahme der „Geld-Lecks“ in Ihrem eigenen Unternehmen. Beginnen Sie noch heute damit, den grössten Kostenfaktor – Ihre Lagerbestände – kritisch zu analysieren und Ihre Produktionsplanung auf eine solide, datengestützte Basis zu stellen.

Häufig gestellte Fragen zur Kostensenkung in der Produktion

Was sind die 7 Arten der Verschwendung nach Taiichi Ohno?

Überproduktion (Herstellung von Produkten ohne Kundennachfrage), Wartezeiten (stagnierende Prozesse durch fehlendes Material oder Werkzeuge), unnötiger Transport, Überbearbeitung (komplizierter als nötig), zu hohe Bestände, unnötige Bewegung von Mitarbeitern und Fehler/Ausschuss sind die sieben klassischen Verschwendungsarten im Produktionsprozess.

Wie kann Digitalisierung bei der Engpassanalyse helfen?

Der Grundsatz lautet: Erst verschlanken, dann digitalisieren. Bevor teure Software implementiert wird, müssen die Prozesse in Produktion und Verwaltung optimiert werden. Erst dann macht die Digitalisierung zur Echtzeit-Überwachung von Engpässen wirklich Sinn, um eine effiziente Smart Factory aufzubauen.

Welche Rolle spielt der kontinuierliche Verbesserungsprozess?

Lean Manufacturing basiert fundamental auf dem Prinzip der kontinuierlichen Verbesserung (KVP). Statt die Reduzierung von Verschwendung als einmalige Übung zu betrachten, wird Lean als eine leitende Methodologie verstanden, die durch ständiges Messen, Analysieren und Anpassen immer feinere Optimierungen im gesamten Unternehmen hervorbringt.